|

|

|

|

|

|

पातकुट्टन (Drop Forging) लोहारी की कला में हाथ से पीट पीटकर गढ़ाई करना अनिवार्य प्रक्रिया है, लेकिन आधुनिक समय में बहुत उत्पादन (mass production) के उद्देश्य से जब बिलकुल ठीक एक जैसी नाप तोल की वस्तुएँ बृहत् संख्या में गढ़कर तैयार करनी होती हैं उस समय सबको हाथ से गढ़ना प्राय: असंभव हो जाता है, क्योंकि एक तो हाथ से की जानेवाली गढ़ाई बहुत ही धीरे धीरे होने के कारण बहुत खर्चीली होती है, और दूसरे बिलकुल सही सही, ठीक एक समान नाप तौल के, सब सामान बन ही नहीं सकते। हाँ, एक ही नाप तौल के बहुसंख्यक सामान फरमों की सहायता से ढालकर भी बनाए जा सकते हैं, लेकिन जब ढले लोहे के गुणधर्म यांत्रिक आवश्यकताओं के अनुकूल नहीं पड़ते तब लोहरी प्रक्रियाओं के अंतर्गत पातकुट्टन की विधि का प्रयोग किया जाता है। इसे 'पातठप्पण' (Drop stamping) भी कहते हैं। इस विधि से सब प्रकार के इस्पातों की गढ़ाई तो हो ही सकती हैं, लेकिन विशेष सावधानी बरतते हुए ऐल्यमिनियम, काँसे, ताँबे तथा पीतल के समान भी गढ़े जा सकते हैं। क्योंकि इस विधि में अत्यधिक गरम धातु पर दबाव डाला जाता है, अत: उन सामानों का आणविक संगठन अधिक सघन होकर ये बहुत ही मजबूर हो जाते हैं। इसीलिये जिन सामानों को बहुत ही मजबूत तथा भरोसे के योग्य बनाना अभीष्ट होता है, उन्हें इसी विधि से बनाया जाता है।

पातकुट्टित सामानों को तैयार करने के लिये, एक सामान बनाने योग्य धातु के लोंदे को गढ़ाई योग्य, चमकता सफेद गरम करके, इस्पात के दो साँचों के बीच रखकर धमाके से दबाया जाता है। ऊपर शरीर नीचे के इन साँचों में, उक्त सामान की आधी आधी गहराई में खोखली छाप बना दी जाती है, और जहाँ पर इन दोनों साँचों की सतह आपस में मिलती है वहाँ पर उक्त गहरी खोखली छापों के चारों तरफ लगभग एक इंच चौड़ी, चौरस तथा उथली झिरी और काट दी जाती हैं, जिससे उन दोनां साँचों के आपस में मिलते समय उस धातु के गरम लोदे में से, गहरी छापों के खोखले भागों को भर चुकने के बाद फालतू धातु दबकर उन झिरियों में बाहर की तरह फैल जाए। इसे पंख निकल आना कहते हैं। दोनों साँचों के बीच में गरम धातु को दबाने के लिये, नीचे निहाई पर रखे हुए साँचे के ऊपर धातु का गरम लोंदा रखकर, ऊपरवाले सांचे को पातघन के टप में बैठाकर, लगभग १० से २० फुट ऊँचाई से गिराया जाता है। इसी कारण इस विधि का नाम 'पातकुट्टन' पड़ गया है।

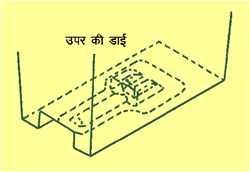

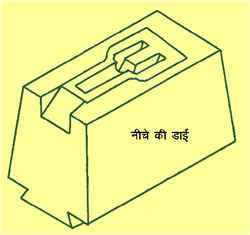

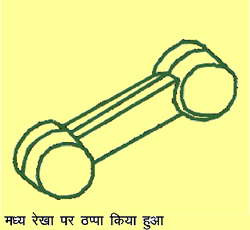

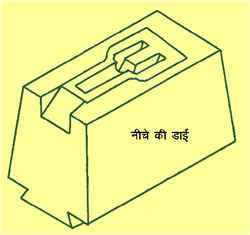

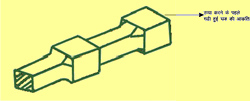

ये साँचे मध्यम कार्बनयुक्त, अथवा मिश्र इस्पात, के बड़े बड़े गुटकों पर खोदकर बनाए जाते हैं। चित्र १ (क) और (ख) में ऊपर और नीचेवाले साँचे के गुटके दिखाए गए हैं। पातकुट्टित सामानों का वर्गीकरण ऊपर के साँचे और टप के बोझे के अनुसार किया जाता है, जो एक हंडरवेट २४ टन तक होता है।

साँचा खोदने की कला में धैर्यपूर्वक सही सही काम करने की निपुणता ही नहीं बल्कि उन्हें खोदनेवालों को फिटर तथा यंत्रों द्वारा काटने, घर्षण करने और हिसाब समझने की भी दक्षता प्राप्त करनी पड़ती है। साथ ही सामान के कौन कौन से भाग नीचे के साँचे में खोदे जाएँ और कौन से ऊपर के साँचे में, इसकी योजना बनाते समय निम्नलिखित बातों पर ध्यान देना पड़ता है :

(१) गढ़े जानेवाले सामान के परिमाण और धातु के भार तथा कठोरता आदि के अनुसार टप के परिमाण का निश्चय करना।

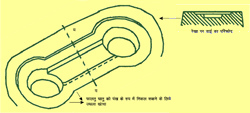

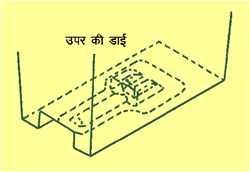

(२) साँचों की विच्छेदरेखा किस धरातल पर रखी जाए। सरल तथा सपाट आकृति के अददों के लिये तो खुदाई का काम केवल नीचे की डाई में ही होता है और ऊपर की डाई की टक्कर सपाट रहती है। लेकिन जिन अददों की आकृति कुछ पेचीदा होते हुए भी सममित प्रकार की होती है, जैसा चित्र १. (घ) अथवा (च) में दिखाया गया है, तो उनपर विशेष विचार करना होता है।

|

|

|

|

|

|

चित्र १.

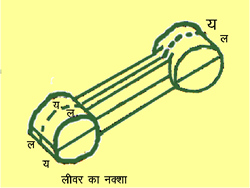

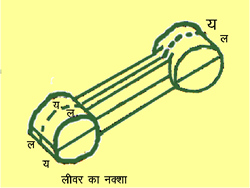

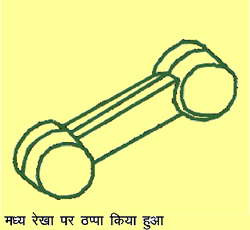

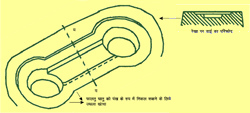

आकृति (घ) के सदृश सामग्री बनाने के साँचे (क) और (ख) में दिखाए गए हैं, जिनमें उक्त सामग्री का आधा भाग आ गया है। इस प्रकार के साँचे बनाने का आयोजन तो एक ही प्रकार से हो सकता है, अर्थात् साँचों की छापों में खोखले भाग का विभाजन अदद की क्षैतिज मध्यरेखा पर ही हो सकता है। लेकिन आकृति (च) में दिखाए गए नकशे की सामग्री के साँचों में खोखले भाग का विभाजन दो प्रकार से हो सकता है : (१) य य य चि्ह्रत मध्यरेखा पर, तथा (२) ल ल ल चि्ह्रत मध्यरेखा पर। इनमें से कौन सा तरीका अपनाया जाए, यह दो बातों पर निर्भर करता है। प्रथम तो यह देखना होता है कि गमर लोंदे को दबाते समय धातु का बहाव किस दिशा में सरलता से हो सकता है। दूसरे, साँचे में दबाकर बनाई हुई वस्तु को सरलता से बाहर निकाल सकने के लिये, खोखले भाग की गहराई में कुछ सलामी (taper) भी बनानी पड़ती है, अत: उस वस्तु की कार्योपयोगी सतहों पर उस सलामी का होना दरगुजर किया जा सकता है या नहीं। इस उदाहरण में उक्त वस्तु के वृत्ताकार मुखों और बीच के फलक को यदि चौरस रखना अभीष्ट हो तब तो मध्यरेखा य य य पर ही विच्छेद करना चाहिए, किंतु यदि उनपर सलामी आ जाने से कोई हानि न होती हो तो ल ल ल मध्यरेखा पर भी विच्छेद किया जा सकता है, जैसा आकृति (ट) में दिखाया गया है। आकृति (झ) में साँचे की जो गहरी छाप दिखाई गई है उसमें य य य रेखा पर ही विच्छेद किया गया है।

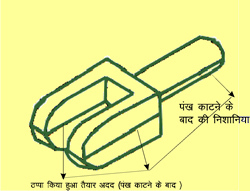

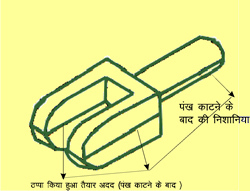

आकृति (ग) में दिखाया गया है कि सामान को ठप्पा करने के बाद उसकी मध्यरेखा पर चारों तरफ जो पंख बन जाती है उसे हटाने के लिये या तो उसे बाद में चिप कर दिया जाता है, अथवा एक विशेषप्रकार की डाई के साँचे में दबाकर काट दिया जाता है। काटने के बाद जो च्ह्रि उस सामान पर रह जाते हैं, उन्हें अकृति (घ), (ज) और (ट) में दिखाया गया है।

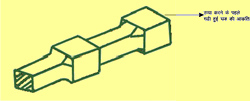

साँचों के बीच दबाकर ठप्पा करने के पहले धातु के लोंदे को भी पहले से ही एक विशेष आकृति में गढ़ लेना आवश्यक होता है, जिससे दबाने पर वह अभीष्ट आकृति को सरलता से ग्रहण कर सके। आकृति (च) में दिखाए गए सामान को ठप्पा करके बनाने के लिये, लोंदे को आकृति (छ) के अनुसार सही सही नापों में गढ़ लिया जाता है। इसकी सब नापें पहले से ही सही सही गणित करके निश्चित कर ली जाती हैं। तैयार अदद और उक्त लोंदे का आयतन बराबर होना चाहिए, कम किसी भी हालत में न हो। जो २-४ प्रतिशत अधिक रखा जाता है वह पंखों में निकल जाता है और शेष सामान बिलकुल ठोस बन जाता है।

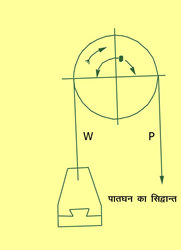

चित्र २. पातघन का सिद्धांत

साँचों की कार्यकारी आयु, अर्थात् उनसे किए जा सकनेवाले ठप्पों की अधिकतम संख्या - जब किसी साँचे से हजारों की संख्या में ठप्पे करने होते हैं तब तो उसे बहुत ही बढ़िया इस्पात का तथा बहुत ही सही सही और सफाई से बनाते हैं। जब ठप्पा किए जानेवाले सामान की आकृति पेचीदा होती है, तब साँचे पर बहुत जोर डालना पड़ता है। अत: ऐसे साँचों को भी इस्पात का ही बनाया जाता है। मध्यम कार्बनयुक्त इस्पात के साँचे से मुलायम इस्पात के २०,००० से ३०,००० तक सामान ठप्पा किए जा सकते हैं। किंतु जब सामान की संख्या १,००० या उससे कम होती है, अथवा जब बहुत ही मुलायम धातु के सामान बनाने होते हैं, तब ढले लोहे के सस्ते सांचे भी बना लिए जाते हैं। वे चोट और झटके से टूटें नहीं, इसलिये उनके चारों तरफ इस्पात के बंध गरम करके चढ़ा दिए जाते हैं, जो ठंडा होने पर सिकुड़कर जकड़ लेते हैं।

पातकुट्टन घनयंत्र - कोई सामान कितनी कठोर धातु का तथा कितना बड़ा है, उसी के अनुसार यह निश्चित किया जाता है कि उसे सफलतापूर्वक ठप्पा करके बनाने के लिये कितने बल से दबाने की आवश्यकता होगी। पातकुट्टन घनयंत्रों में यह बल ऊपरवाले साँचे तथा टप के सम्मिलित भार और उसके गिरने की ऊँचाई के अनुसार होता है। चित्र २. में यंत्र का सैद्धांतिक आरेख दिखाया है, जिसमें टप का भार W है। इसे P खिंचाव बल से, ऊपर लगी घिरनी पर चढ़ाए पट्टे या रस्सी द्वारा खींचकर तथा कुछ ऊँचा ले जाकर, सहसा छोड़ दिया जाता है। ऐसा करने से उस भार की स्थितिज ऊर्जा, निहाई पर गिरकर चोट मारते समय, संघट्टन दाब में परिणत हो जाती है। इस प्रकार की प्रयुक्ति में W और P का पारस्परिक संबंध निम्नलिखित सूत्र से व्यक्त किया जा सकता हैं :

W = Pe m q

वहाँ e = अतिपरवलयिक लघुगणक का आधार = 2.718 है, m = पट्टे और घिरनी का घर्षण गुणांक है, जिसका मान ०.४ माना जा सकता है और जो उनकी सतहों के अवस्थानुसार होता है तथा q = पुली और पट्टे के संपर्क में आनेवाली परिधि का अंतरित कोण है। यदि हम उक्त आरेख के अनुसार q का मान १८०° मान लें तो W = ३.५ P होगा।

चित्र ३.

इससे स्पष्ट हो जाता है कि यदि कोई मनुष्य हाथ से पट्टे को खींचते समय १०० पाउंड का बल भी लगाए, तो भी वह केवल लगभग ३५० पाउंड भारी टप को ही उठा सकता है, किंतु प्रयोग में कई टन भारी टप भी उठाने की आवश्यकता पड़ जाती है, और उसे भी एक बार ही नहीं, वरन् बार बार उठाना और गिराना पड़ता है। अत: यह काम मानवीय सामर्थ्य से सर्वथा बाहर की बात है। आधुनिक कारखानों में दो प्रकार के यंत्रों का प्रयोग होता है। एक तो घिरनी और पट्टे युक्त, जैसा उक्त आरेख में दिखाया गया है (जिसमें पट्टे को खींचने का काम यंत्र द्वारा प्राप्त घर्षण बल से लिया जाता है) और दूसरा, विरोधी दिशाओं में घूमते हुए दो बेलनों के बीच एक लकड़ी के पटरे को घर्षण द्वारा ऊपर उठाकर एक दम ढीला छोड़ देने से कार्य करता है। इस लकड़ी के पटरे के नीचेवाले सिरे पर टप लगा रहता है, जो पटरे के साथ गिरने से निहाई पर चोट मारता है।

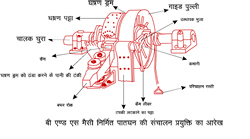

चित्र ४.

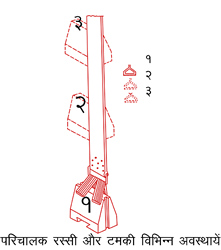

चित्र ३. में इंग्लैंड के बी. ऐंड एस. मैसी लि. द्वारा बनाई एक लोकप्रिय प्रयुक्ति का रेखाचित्र दिखाया गया है। इसमें पातकुट्टन यंत्र के ऊपरी भाग में यंत्र संचालक, आड़ा धुरा, निरंतर घूमता रहता है। इसपर चाबी द्वारा पक्का कंसा हुआ घर्षण ड्रम साथ ही साथ घूमता रहता है। ड्रम के ऊपर लचीले इस्पात का बना घर्षण पट्टा लगा होता है, जिसके निचले तल पर फेरोडो (Ferodo) पदार्थ का अस्तर कसा रहता है, जो ड्रम को घेरे रहता है। एक कैमलोवर से संबंधित परिचालन रस्सी के खींचने पर, यह अस्तर ड्रम से रगड़ खाकर घर्षण उत्पन्न करता है। ऐसा करने से बराबर में ही लगी गाइड घिरनी (अर्थात् पुली), जो धुरे पर ढीली लगी रहती है, ड्रम से उचित प्रकार से संबंधित होने के कारण, घूमने लगती है। घिरनी के निकट ही उत्थापक भुजा से संबंधित टप को लटकाने का पट्टा, घिरनी पर लिपटने लगता है जिससे टप ऊँचा उठ जाता है। जब तक रस्सी को ताने रहते हैं, टप ऊँचा उठा रहता है, किंतु ढीला छोड़ने पर, घर्षण समाप्त होते ही टप नीचे गिर जाता है। यदि रस्सी को धीरे धीरे ढीला छोड़ते हैं, तो टप धीरे धीरे नीचे उतरता है और एकदम ढीला छोड़ने से टप भी एक दम नीचे की डाई पर धमाके से गिर जाता है। चित्र ४. में रस्सी के खींचने की विभिन्न स्थितियाँ तथा टप की तत्संबंधी स्थितियाँ दिखाई गई हैं।

चित्र ५.

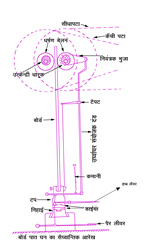

चित्र ५. में बोर्डयुक्त पातकुट्टन यंत्र का आरेख दिखाया गया है, जिसका अमरीका के कारखानों में अधिक प्रचार है। इस यंत्र में कठोर लकड़ी के तख्ते के निचले सिरे पर डाई सहित टप मजबूती से कस दिया जाता है और तख्ते का ऊपरी सिरा विरोधी दिशाओं में घूमनेवाले घर्षण बेलनों को बीच फँसा रहता है। इन बेलनों को सीधे और कैंचीयुक्त मालों की पुलियों के द्वारा उल्टा और सीधा घुमाया जाता है। यंत्र संचालनोपयोगी अन्य यंत्रांग भी चित्र में दिखाए गए हैं। बेलनों के घर्षण के कारण बोर्ड के द्वारा टप ऊँचा उठता है और अपकेंद्री बेयरिंगों द्वारा बेंलनों के बीच का फासला बढ़ा देने से, वे बोर्ड को ढीला छोड़ देते हैं, जिससे टप एकदम नीचे गिर जाता है। बोर्ड को बेलनों से छुड़ाने की क्रिया तो नीचे लगे हाथ-लीवर अथवा पैर-लीवर से की जाती है। टप के गिर चुकने के बाद कमानी की दाब से घर्षण बेलन फिर अपनी पूर्वस्थिति में स्वत: ही आ जाते हैं और बोर्ड ऊँचा उठ जाता है, जिससे समय की बहुत बचत हो जाती है। टप कितना ऊँचा उठे, इस बात का समायोजन यंत्र में लगे टैपर और ऊर्ध्वाधर संयोजकदंड द्वारा किया जाता है। इस प्रकार के यंत्रों में टपों का भार इसे लेकर २० हंडरवेट तक होता है और उनके गिरने का वेग दो से चार फुट प्रति सेकंड तक पहुँच जाता है।

सं.ग्रं. - १. फोजिंग प्रैक्टिस, मशीनरी पब्लिशिंग कं. लि., न्यूयॉर्क। २. डब्लू. ए. जे. चैपमैन : वर्कशॉप टेक्नॉलोजी, एडवर्ड आर्नल्ड लि., लंदन।

(ओंकारनाथ शर्मा)