धातुकर्म (लोहस तथा अलोह) आधुनिक युग में धातुओं का महत्व किसी से छिपा नहीं है। विचार करके देखा जाए तो सहज ही ज्ञात हो जाएगा कि दैनिक कार्य में आनेवाली छोटी से छोटी सिलाई की सुइयों से लेकर रेल के विशालकाय इंजन, विमान, मोटर गाड़ियाँ, साइकिलें, जहाज, भोजन के बरतन, विभिन्न प्रकार के औजार इत्यादि सभी किसी न किसी धातु अथवा मिश्रधातु से बने हैं (देखें फलक)। इतना ही नहीं, ये वस्तुएँ जिन कारखानों में बनाई जाती हैं, उनकी मशीनें तथा यंत्र भी किसी न किसी वस्तु धातु के ही बने होते हैं। इस प्रकार धातुओं की महत्ता को भली प्रकार समझा जा सकता है परंतु इसके साथ ही यह जान लेना भी आवश्यक है कि ये धातुएँ प्रकृति में अपने वास्तविक रूप में नहीं पाई जातीं। अधिकतर धातुएँ ऑक्साइड, सल्फाइड अथवा कार्बोनेट के रूप में पाई जाती हैं, जो न्यूनाधिक मात्रा में विजातीय पदार्थों (gangue materials), जैसे चूना, सिलिका, मैग्नीशिया इत्यादि, से मिली हुई होती हैं। प्रकृति में पाई जानेवाली धातुओं के इस रूप को अयस्क (ore) कहते हैं। विभिन्न अयस्कों से धातुओं को उनके वास्तविक रूप में प्राप्त करने तथा उनका परिष्कार करने, या उन्हें आकार देने, की विधियों को धातुकर्म कहते हैं। आज के विश्व में धातुकर्म का क्षेत्र बहुत विस्तृत हो गया है और इसे मुख्यत: दो बृहत् वर्गों में विभाजित कर दिया गया है : (१) उत्पादन धातुकर्म तथा (२) भौतिक धातुकर्म।

उत्पादन धातुकर्म को भी दो बृहत् भागों में बाँट दिया गया है : (१) लोहस (ferrous) तथा (२) अलोह (non-ferrous)। लोहस धातुकर्म में लोह तथा इस्पात के उत्पादन और उनको आकार देने की विभिन्न विधियों का समावेश होता है। प्रमुख धातुओं में लोहे तथा इस्पात का स्थान सर्वोपरि है। आज विश्व का इस्पात उत्पादन प्रति वर्ष ३० करोड़ टन से भी ऊपर है। इस्पात में जितने भौतिक और यांत्रिक गुण विद्यमान हैं उतने अन्य किसी धातु अथवा उसकी मिश्रधातु में नहीं। इसके साथ ही यह अधिकांश धातुओं से सस्ता पड़ता है। अलोह धातुकर्म में उन सभी धातुओं का परिष्कार करना तथा आकार देना सम्मिलित है जो लोहस धातुकर्म के क्षेत्र में नहीं आतीं, जैसे ताम्र, जस्ता, वंग, सीस, स्वर्ण, रजत, ऐल्यूमीनियम, मैगैनीज़ इत्यादि।

लोहस धातुकर्म - लोहस धातुकर्म में प्रथम स्थान लोह उत्पादन का आता है। भारत अति प्राचीन काल में लोह उत्पादन में अग्रणी रहा है। दिल्ली का लोहस्तंभ इस बात प्रत्यक्ष प्रमाण है। भारत की लोह अयस्क की खदानें विश्व की श्रेष्ठतम एवं विशालतम खदानों में से हैं। अनुमान लगाया गया है कि भारत के भूगर्भ में लगभग १० अरब टन लोह अयस्क विद्यमान है। फिर भी आज भारत इस क्षेत्र में बहुत पिछड़ा हुआ है। इधर सभ्यता के इन आधारभूत उद्योगों के प्रसार की ओर पुन: ध्यान दिया दिया गया है और ऐसी योजनाएँ कार्यान्वित की गई हैं जिनसे भारत का वार्षिक इस्पात उत्पादन ६० लाख टन हो जाएगा।

लोह उत्पादन - लोह उत्पादन के लिए मुख्यत: चार कच्चे पदार्थों की आवश्यकता पड़ती हैं : (१) लोह अयस्क, (२) ईधंन, (३) गालक फ्लक्स (flux) तथा (४) ऊष्मसह पदार्थ (refractory materials)। लोह अयस्कों वर्गीकरण उनके रासायनिक संगठन के आधार पर किया गया है। हेमैटाइट (hematite), मैग्नेटाइट (magnetite), लिमोनाइट (Iimonite) तथा सिडेराइट (siderite) लोहे के प्रमुख अयस्क हैं। प्रथम तीन अयस्कों में लोह अपने ऑक्साइड के रूप में तथा चौथे में कार्बोनेट के रूप में विद्यमान रहता है। विश्व का अधिकांश लोहउत्पादन हेमैटाइट लोह अयस्क द्वारा ही होता है।

आधुनिक लोह-उत्पादन-विधि में ईधंन के रूप में कोक का ही अधिक उपयोग किया जाता है। एक विशेष प्रकार के कोयले को लगभग १,०००� सें. ताप पर कार्बनीकृत करके कोक तैयार किया जाता है। कुछ विशेष प्रकार के भट्टों में काठ कोयले का भी उपयोग किया जाता है। गालकों का उपयोग लोह अयस्क तथा ईधंन में विद्यमान विजातीय पदार्थों को दूर करने में किया जाता है। लोह उत्पादन में जिन गालकों का उपयोग किया जाता है उनमें चूना पत्थर तथा डोलोमाइट प्रमुख हैं। ऊष्मसह पदार्था लोह अयस्क को द्रवित करनेवाली भट्ठियों में अस्तर देने के उपयोग में आते हैं, जिससे अत्यधिक ताप के कारण भट्ठियों को कोई हानि न पहुँचे। लोह उत्पादन में अधिकतर अग्निसह ईटों का ही उपयोग होता है, परंतु आजकल कहीं कहीं कार्बन की ईटों का भी उपयोग किया जाने लगा है।

लौह-अयस्क में सामान्यत: लोह की मात्रा ३० से ६५ प्रति शत तक होती है। इसमें अधिकतर सिलिका तथा ऐल्यूमिना विजातीय पदार्थ के रूप में विद्यमान रहते हैं। कभी कभी इसके साथ ही चूना भी पर्याप्त मात्रा में मिश्रित रहता है। अयस्क में विजातीय पदार्थों की उपस्थिति से न केवल लोहे की मात्रा घटती है वरन् उन पदार्थों को निष्कासित करने के लिए अधिक मात्रा में ईधंन तथा गालक की आवश्यकता पड़ती है। इससे लोह द्रवित करनेवाली भट्ठियों की उत्पादनक्षमता में कमी तो हो ही जाती है, साथ ही साथ उत्पादनव्यय में भी वृद्धि हो जाती है। कभी कभी विजातीय पदार्थों में सिलिका, ऐल्यूमिना तथा चूने का अनुपात इस प्रकार होता है कि अयस्क न्यूनाधिक आत्मगालक (self-fluxing) बन जाता है और तब बाह्य गालक की आवश्यकता बहुत कम हो जाती है।

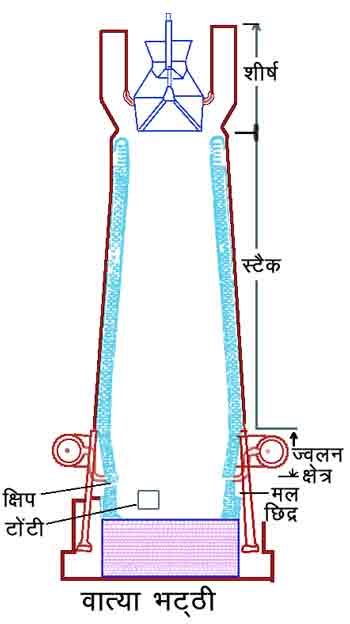

वात्याभट्टी (Blast Eurnace) - लोह अयस्क को द्रवित करके लोह धातु बनाने का कार्य जिन भट्ठियों में किया जाता है उन्हें वात्याभट्ठी कहते हैं। आधुनिक वात्याभट्ठी, १०० फुट या इससे भी अधिक ऊँची होती है और इसका आकार वृत्ताकार होता है। विशाल वात्याभट्ठी के ज्वलन क्षेत्र (bosh) का व्यास ३० फुट तक होता है। चित्र१. में एक आधुनिक वात्याभट्ठी दिखाई गई है। इस भट्ठी को चार मुख्य भागों में विभाजित किया जा सकता है। भट्ठी का शीर्ष भाग 'प्रभार विन्यास' (Charging Arrangement) कहलाता है। इस विन्यास के द्वारा भट्ठी में लोह अयस्क, ईधंन तथा गालक का प्रभार उचित रूप से किया जाता है। इस विन्यास में 'दोहरे षकशंकु' (double cup and cone) की व्यवस्था रहती है, जिससे दूषित गैसें प्रभार के समय भट्ठी से बाहर नहीं निकलने पातीं। प्रभार विन्यास की कुल ऊँचाई संपूर्ण भट्ठी की लगभग २० प्रतिशत होती है।

प्रभार विन्यास के नीचे के हिस्से को 'स्टैक' (Stack) कहते हैं। यह भाग ऊपर से नीचे की ओर क्रमश: चौड़ा होता जाता है और इसकी कुल ऊँचाई संपूर्ण भट्ठी की लगभग ६० प्रतिशत होती है। इसका निचला भाग ढलवाँ लोहे के बने १२ या १६ दृढ़ स्तंभों पर आधारित होता है, जिससे भट्ठी के निम्न भाग की आवश्यकता पड़ने पर खोलकर मरम्मत की जा सके। आधुनिक भट्ठी में स्टैक के निचले पाँच फुट तथा शीर्ष के १० फुट बिल्कुल ऊर्ध्वाधर होते हैं। स्टैक के नीचे भट्ठी का जो भाग पड़ता है उसे ज्वलनक्षेत्र कहते हैं। ज्वलनक्षेत्र ऊपर से नीचे की ओर पतला होता जाता है। इस प्रकार यह देखा जा सकता है कि भट्ठी का सर्वाधिक व्यास उस स्थान पर होता है जहाँ स्टैक और ज्वलनक्षेत्र आपस में मिलते हैं। ज्वलनक्षेत्र की ऊँचाई

चित्र१. वात्य भट्ठी

भट्ठी की कुल ऊँचाई की लगभग १० प्रति शत होती है। भट्ठी के सबसे निचले खंड को चुल्लीतल या चूल्हा (Hearth) कहते हैं। यह भाग ज्वलनक्षेत्र (उदर) के नीचे अवस्थित होता है और द्रवित धातु तथा धातुमल (slag) के आधानपात्र (container) का कार्य करता है। इसकी ऊँचाई भी भट्ठी की ऊँचाई का लगभग १० प्रति शत होती है।

चूल्हे का ऊपरी भाग जहाँ ज्वलनक्षेत्र से मिलता है वहाँ भट्ठी के चारों ओर छिद्र बने होते हैं, जिनमें हवा टोंटियाँ (Tuyeres) लगाई जाती हैं। इन टोटियों के द्वारा भट्ठी के अंदर उच्च दबाव पर वायु का झोंका (blast) भेजा जाता है। इसीलिए इन भट्ठियों को वात्याभट्ठी की संज्ञा दी गई है। भट्ठी की बाह्य आकृति इस्पात की मोटी चद्दरों से बनी होती है, जिसके अंदर विभिन्न प्रकार की अग्निसह ईटों का अस्तर दिया जाता है, जिससे उच्च ताप के कारण भट्ठी के ढाँचे को कोई हानि न पहुँचे। भट्ठी के निम्न भाग में जहाँ ताप अत्यधिक होता है, दीवारों को शीतल रखने के लिए अग्निसह ईटों के स्तर में 'शीतलन' पट्ट (cooling plates) लगा दिए जाते हैं, जिनमें सदा शीतल जल प्रवाहित होता रहता है। द्रवित धातु तथा मल को निकालने के लिए चूल्हे में टोटी-छिद्र (tap hole) तथा मलछिद्र (slage hole) बने होते हैं।

वात्याभट्ठी के 'भरण' (charge) में अधिकांश लोह अयस्क, ईधंन तथा गालक (चून-पत्थर) ही रहते हैं। इन तीनों पदार्थों की मात्रा उनके रासायनिक तथा भौतिक गुणों के आधार पर निर्धारित की जाती है। संपूर्ण भट्ठी को प्रभार-विन्यास द्वारा प्रभार से भारित कर दिया जाता है। चूल्हे के चारों लगी हुई हवाटोंटी से उच्च दाब (२५-३० पाउंड प्रति वर्ग इंच) पर वायु का झोंका भट्ठी के अंदर भेजा जाता है। आधुनिक भट्ठियों में वायु के झोंके को अंदर भेजने के पूर्व ७००� -८००� सें. तक गरम कर लिया जाता है। जैसे ही यह वायु का झोंका प्रभर के कोक के संपर्क में आता है वह जलने लगता है और इस तरह भट्ठी में ऊष्मा उत्पन्न होती है। इस प्रकार वात्याभट्ठी का कार्यारंभ होता है। जैसे जैसे ठोस प्रभार नीचे की ओर अग्रसर होता है वैसे वैसे क्रमश: ताप में वृद्धि होती है। भट्ठी के शीर्ष भाग का ताप २००� -२५०� सें. होता है और धीरे धीरे यह बढ़ता हुआ हवा टोंटी के धरातल के निकट १,८५०� सें. तक हो जाता है। शीर्ष भाग से हवाटोंटी के धरातल तक प्रभार को पहुँचने में लगभग १२-१४ घंटे लग जाते हैं, जबकि नीचे से उठती हुई गैस को शीर्ष तक पहुँचने में एक सेंकड से भी कम समय लगता है

जैसे जैसे प्रभार नीचे सरकता है वह अधिकाधिक उच्च ताप क्षेत्र में पहुँचता है और उसकी आर्द्रता लुप्त हो जाती है। यह क्रिया स्टैक के शीर्ष से १० फुट नीचे तक होती है, जहाँ का ताप लगभग ४००� सें. होता है। जब प्रभार और नीचे उतरता है तब वह और अधिक उच्च ताप के संपर्क में आता है। इस क्षेत्र में कार्बन मोनोक्साइड (CO) द्वारा लोह ऑक्साइड के अवकरण की तीव्रता बढ़ जाती है। ५० फुट नीचे पहुँचते पहुँचते लगभग संपूर्ण लोह ऑक्साइड अवकृत हो जाता है और वह स्पंज के रूप में हो जाता है। तत्पश्चात् चूना पत्थर का विघटन होकर चूना (CaO) तथा कार्बन डाइऑक्साइड मिलते हैं। यह चूना विजातीय पदार्थों से मिलकर घातुमल बनाता है। अब प्रभार नीचे उतर कर प्रगलन क्षेत्र (smelting zone) में आ जाता है। यहाँ स्पंज लोहा तेज दहकते हुए कोक के संपर्क में आता है, अत: उसमें कार्बन का प्रवेश होता है। लगभग १,३५०� सें. ताप पर लोह द्रवित होने लगता है। इस ताप पर चूना पत्थर की गालक क्रिया भी अति तीव्र हो जाती है। भट्ठी के ज्वलनक्षेत्र में अत्यधिक ताप होने से कुछ मैंगनीज, फॉस्फोरस तथा सिलिकन के ऑक्साइड भी अवकृत होकर धातु में मिल जाते हैं। इसी क्षेत्र में लोह कार्बन से संतृप्त हो जाता है, और तब उसका ताप द्रवणांक से काफी ऊँचा पहुँच जाता है। इस प्रकार द्रवित घातु तथा मल भट्ठी के तल में एकत्रित होते रहते हैं और इन्हें समय समय पर टोंटी तथा मल छिद्रों से बाहर निकाला जाता है।

काठ कोयले का उपयोग- आधुनिक वात्या भट्ठी में ईधंन के रूप में धातुकर्मीय कोयले (metallurgical coal) का उपयोग किया जाता है, परंतु कहीं कहीं धातुकर्मीय कोयले के स्थान पर काठ कोयले का व्यवहार भी होता है। काठ कोयले का दलन सामर्थ्य (crushing strength) धातुकर्मीय कोयले की तुलना में पर्याप्त कम होता है। इसलिए काठ कोयले से चलनेवाली भट्ठियाँ भी पर्याप्त छोटी होती है। काठ कोयले की भट्ठियों से कच्चे लोहे के उत्पादन की विधियाँ तथा उनका सिद्धांत वात्याभट्ठियों के समान ही है। अंतर इतना ही है कि इनसे जो लोहा निकलता है उसमें अपद्रव्यों की मात्रा कम होती है और लोहे की किस्म अच्छी होती है, परंतु इन भट्ठियों की उत्पादनक्षमता आधुनिक वायाभट्ठियों की अपेक्षा बहुत कम होती है। इसलिए आजकल इनका उपयोग कम हो गया है।

विद्युत्-लोह-भट्ठी - आधुनिक काल में विद्युत् भट्ठियों का उपयोग बढ़ता जा रहा है। ये भट्ठियाँ ऐसे प्रदेशों में अधिक लाभकारी सिद्ध हुई हैं जहाँ धातुकर्मीय कोयले की कमी अथवा अभाव है। वात्याभट्ठियों में ईधंन का उपयोग लोह अयस्क को तप्त करने तथा उसे अवकृत करने में किया जाता है। विद्युद्विधि में प्रभार को गरम करने का कार्य विद्युत् से होता है और केवल अवकरण के लिए कार्बनीय पदार्थों का उपयोग होता है। इस विधि का महत्व इस दृष्टि से और भी बढ़ जाता है कि इसमें कोयला, कोक अथवा काठ कोयले में से किसी भी अवकारक का उपयोग किया जा सकता है। वात्यभट्ठियों की तुलना में इसमें केवल ४०-४५ प्रति शत ही अवकारक लगता है। इसका परिणाम यह होता है कि उत्पादित लोहे में अवकारक से प्राप्त होनेवाले अपद्रव्य कम होते हैं और इन अपद्रव्यों के निष्कासन के लिए कम गालक की आवश्यकता पड़ती है।

निम्न कूपक भट्ठी (Low Shaft Furnace) - इसे वात्याभट्ठी का छोट रूप कहना चाहिए। इन भट्ठियों की रचना तथा कार्यविधि वात्याभट्ठियों के समान ही होती है। इन भट्ठियों का लाभ यह है कि इनमें बहुत ही निम्न प्रकार के ऐसे कच्चे पदार्थ उपयोग में लाए जा सकते हैं जिनका उपयोग सामान्य वात्याभट्ठियों में नहीं किया जा सकता। इसमें धातुकर्मीय कोयले को ही उपयोग में लाना आवश्यक नहीं है। इन भट्ठियों के निर्माण में आरंभिक पूँजी भी कम लगती है। इसलिए जिन स्थानों पर थोड़ी मात्रा में ही लोह अयस्क इत्यादि कच्चे पदार्थ प्राप्त हैं वहाँ इनके द्वारा लोह उत्पादन किया जा सकता है।

इस्पात उत्पादन - आधुनिक जगत् में इंजीनियरी कार्यों के लिए जितने प्रकार के सामानों की आवश्यकता पड़ती है उन सबको कच्चे लोहे से पूरा किया जा सकता। इसलिए कच्चे लोहे को उपचारित करके उसे 'इमारत' क रूप दिया जाता है। इमारत को मूलत: लोह और कार्बन की मिश्रधातु कहना चाहिए। इसमें गंधक तथा फॉस्फोरस इत्यादि अवांछनीय अपद्रव्य भी रहते हैं, जिन्हें एक निश्चित मात्रा से कम नहीं किया जा सकता। सिलिकन तथा मैगनीज़ जैसे अपद्रव्य इस्पात को कुछ विशिष्ट गुण प्रदान करते हैं। इसलिए आवश्यकतानुसार इनकी मात्रा घटाई बढ़ाई जाती है।

शुद्ध लोहे का व्यावसायिक रूप पिटवाँ लोहा (wrought iron) है। इसमें अपद्रव्यों के रूप में धातुमल ही मिले होते हैं। यह बहुत मृदु तथा तन्य होता है, इसलिए इससे औजार इत्यादि बहुत सी वस्तुएँ नहीं बनाई जा सकतीं। शुद्ध लोहे को दृढ़ तथा कठोर बनाने के लिए उसमें एक निश्चित मात्रा में कार्बन मिलाया जाता है। इस लोह-कार्बन के मेल से बने पदार्थ को इस्पात कहते हैं।

प्राचीन काल में इस्पात उत्पादन की दो विधियाँ प्रचलित थीं। (१) कार्बाधिशोषण या सीमेंटकरण विधि (Cementation Process) तथा (२) घड़िया विधि (Cracible Process)। भारत का प्रसिद्ध 'वुत्स' इस्पात (wootz steel) इन्हीं विधियों से बनाया जाता था।

कार्बधिशोषण तथा घड़िया विधियाँ - कार्बाधिशोषण विधि में पिटवाँ लोहे को कोक के संपर्क में रखकर पर्याप्त समय तक उच्च ताप पर गरम किया जाता है। जिन पात्रों में यह क्रिया की जाती है उन्हें परिवर्तन पात्र (Conversion Pots) कहते हैं और ये पत्थर की सिलों के बने होते हैं। इन पात्रों को कार्बाधिशोषण भट्ठियों

चित्र २. कार्बाधिशोषण भट्ठी

किया जाता है। पात्र के अंदर वायु का प्रवेश न हो इसके लिए इन्हें अच्छी तरह से अग्निसह पदार्थों से बंद कर दिया जाता है अन्यथा वायु के प्रभाव से कोयला जलकर राख बन जाएगा और लोहे का ऑक्सीकरण होने लगेगा। पात्र को लगभाग ४८ घंटे में १,०००� सें. तक गरम किया जाता है। इस ताप को सात से लेकर नौ दिनों तक स्थिर बनाए रखते हैं। इस क्रिया के परिणाम स्वरूप कोयले का कार्बन लोहे में प्रविष्ट हो जाता है। जब कार्बन पर्याप्त गहराई तक पहुँच जाता है तब पात्रों को एक सप्ताह की अवधि तक धीरे धीरे शीतल किया जाता है। इस प्रकार जो छड़ें निकलती हैं उनकी सतह पर फफोले दिखाई देते हैं। इसलिए इन्हें 'फफोलेदार इस्पात' (Blister Steel) कहते हैं। इस इस्पात को गरम करके पिटाई की जाती है जिससे यह समरस हो जाए।

कार्बाधिशोषण इस्पात की पिटाई करने के बाद भी इसमें न्यूनाधिक असमता रहती है। इस इस्पात को घड़िया में द्रवित करके उसक रासायनिक संघटन एक सा कर लिया जाता है। इस क्रिया के द्वारा कार्बाधिशोषण इस्पात में विद्यमान धातुमल के कणों से भी मुक्ति मिल जाती है। इस कार्य के लिए अधिकतर ५० पाउंड धारितावली ग्रैफाइट की घड़ियाँ प्रयुक्त की जाती हैं। इन घड़ियों में कार्बाधिशोषण इस्पात को रखकर इन्हें कोक भट्ठियों में गरम किया जाता है (देखें चित्र)। घड़िया विधि में धातु का परिष्कार नहीं होता, इसलिए इसके लिए उपयुक्त प्रभार यथासंभव शुद्ध होना चाहिए। पहले इसी विधि के द्वारा उच्च कोटि का औजारी इस्पात तैयार होता था।

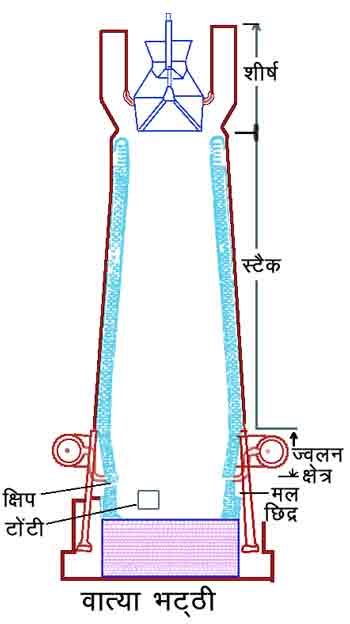

बेसेमर विधि - सन् १८५६ में हेनरी बेसेमर ने इस्पात उत्पादन की विधियों में क्रांतिकारी परिवर्तन किया। इस विधि में नाश्पति में जिसे 'बेसेमर परिवर्तिद्ध' (Bessemer Converter) कहते है, द्रवित कच्चे लोहे में धौंकनी से वायु प्रवाहित की जाती है। द्रवित लोहे में विद्यमान अपद्रव्यों का ऑक्सीकरण वायु के ऑक्सीजन द्वारा होता है। ये क्रियाएँ ऊष्माक्षेपक होती हैं, इसलिए इस विधि में बाह्य ईधंन की आवश्यकता नहीं पड़ती। लोहे में विद्यमान अपद्रव्य ऑक्सीकृत होकर धातुमल बनाते हैं और बचा हुआ लोहा इस्पात का रूप धारण कर लेता है।

चित्र ३. में बेसेमर परिवर्तित्र का स्वरूप दिखलाया गया है। इसका वाह्य भाग इस्पात पट्ट से बना होता है तथ अंदर की ओर ऊष्मसह पदार्थों के अस्तर दिए जाते हैं। बेसेमर विधि के अंतर्गत दो पद्धतियाँ प्रचलित हैं : (१) अम्लीय (acidic) तथा (२) समाक्षारीय (basic)। इन पद्धतियों का उपयोग कच्चे लोहे के गुणों पर निर्भर करता है। यदि कच्चे लोहे में फॉस्फोरस की मात्रा अधिक होती है तो समाक्षारीय विधि का उपयोग किया जाता है। जहाँ फॉस्फोरस के निराकरण की आवश्यकता नहीं होती वहाँ अम्लीय पद्धति व्यवहृत की जाती है। बेसेमर परिवर्तित्र के अंदर दिए जानेवाले ऊष्मसह पदार्थो के अस्तर उपयोग में लाई जानेवाली पद्धति पर निर्भर करते हैं। अम्लीय पद्धति में अधिकतर सिलिकामय पदार्थ (sileceous material) उपयोग में आते हैं जबकि समाक्षारीय पद्धति में समाक्षारीय पदार्थ, जैसे डॉलोमाइट (dolomite, CaCo3MgCO3), ही उपयोग में लाए जाते हैं।

बेसेमर परिवर्तित्र के नितल में हवा टोंटियाँ लगी होती हैं, जिनके द्वारा द्रवित लोहे में उच्च दाव (२५ पाउंड प्रति वर्ग इंच) पर वायु

चित्र ३. बेसेमर परिवर्तित्र

धौंकनी से प्रवाहित की जाती है। उच्च दाब इसलिए आवश्यक है कि धमन काल में द्रव लोहा टोंटी के द्वारा परिवर्तितत्र के वायुधान (wind box) में न चला जाए। अम्लीय पद्धति में मुख्य अपद्रव्य सिलिकन, मैंगनीज़ तथा कार्बन होते हैं। इनके ऑक्सीकरण में लगभग १२ मिनट लगते हैं। पहले सिलिकन तथा मैगनीज़ का ऑक्सीकरण होता है और वे धातुमल बनाते हैं। फिर कार्बन ऑक्सीकृत होकर कार्बन मोनोक्साइड (CO) गैस बनाता है, जो परिवर्तित्र के मुँह पर प्रज्वलित होकर विशाल ज्वाला उत्पन्न करता है। इस क्रिया के बाद परिवर्तित्र पात्र को नमित करके तैयार इस्पात को दर्वी (ladle) में निकाल लिया

चित्र ४. एल. डी. विधि

जाता है। फिर आवश्यकतानुसार इसमें पुन: कार्बुरिकारक (recarburizer) तथा विऑक्सीकरण (deoxidizer) डालकर इस्पात को ऐच्छिक रासायनिक संघटन का बनाया जाता है।

समाक्षारीय पद्धति में सभी क्रियाएँ अम्लीय पद्धति की तरह ही होती हैं, परंतु उसमें फॉस्फोरस के ऑक्सीकरण के लिए ५-६ मिनट का अतिरिक्त समय लगता है। सिलिकन, मैंगनीज़, तथा कार्बन के क्रमिक ऑक्सीकरण के पश्चात् ही फॉस्फोरस ऑक्सीकृत होता है और पात्र में विद्यमान चूने के साथ मिलकर समाक्षारीय धातुमल बनाता है। इस धातुमल को अलग करने के पश्चात् ही धातु में पुन: कार्बुरीकारक तथा विऑक्सीकारक डाले जाते हैं।

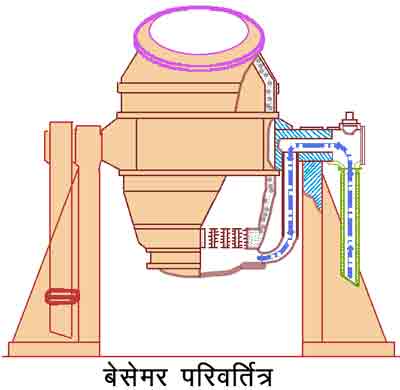

एल. डी. विधि (L. D. Process)- सन् १८५१ में आस्ट्रिया के लिंज तथा डोनाविट्ज़ धातुविज्ञों ने बेसेमर विधि के संपरिवर्तित रूप की खोज की, जिसे उनके नाम पर एल. डी. विधि कहा गया। इसमें परिवर्तित्र पात्र में द्रवित लोहे की सतह पर शुद्ध ऑक्सीजन प्रवाहित किया जाता है (देखें चित्र ४)। इस विधि से अपद्रव्यों का शीघ्र ऑक्सीकरण होकर नाइट्रोजन रहित इस्पात की प्राप्ति होती है।

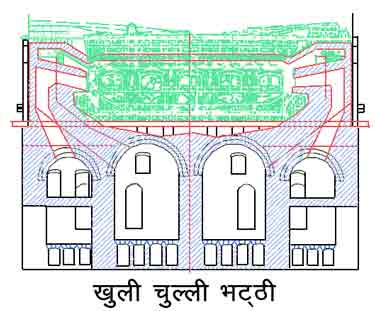

खुल्ली चुल्ली भट्ठी विधियाँ (Open Hearth Processes)- आज विश्व का लगभग ७५ प्रति शत इस्पात उत्पादन खुली चुल्ली भट्ठी विधि से किया जाता है। इस कार्य के लिए खुली भट्ठी (देखें चित्र ५.) का उपयोग होता है। बेसेमर विधि की तरह ही इसमें भी अम्लीय तथा समाक्षारीय रूपांतरण (modifications) होते हैं। इन पद्धतियों का उपयोग कच्चे माल के रासायनिक संघटन पर निर्भर करता है। यहाँ यह स्मरण रखना आवश्यक है कि खुली चुल्ली भट्ठी की इस्पात उत्पादन विधि में धातुमल की बनावट पर ही इस्पात का गुण निर्भर करता है। इसलिए इस विधि में धातुमल की तैयारी पर ही विशेष ध्यान दिया जाता है। यदि समाक्षारीय धातुमल तैयार करने की आवश्यकता होती है, तो 'समाक्षारीय खुल्ली चुल्ली भट्ठी पद्धति' का उपयोग किया जाता है और यदि अम्लीय मल की आवश्यकता होती है तो 'अम्लीय विधि' का उपयोग होता है।

खुली चुल्लीभट्ठी २५ से ३०० टन धारिता तक ही होती है। बड़े भ्राष्ट्रों का चुल्लीतल १५ फुट चौड़ा, ४० फुट लंबा तथा २० इंच गहरा होता है। चुल्लीतल का निर्माण विभिन्न ऊष्मसह पदार्थों से होता है। अम्लीय पद्धति में अम्लीय ऊष्मसह तथा समाक्षारीय पद्धति में समाक्षारीय ऊष्मसह पदार्थ प्रयुक्त होते हैं। भ्राष्ट्र की दीवार तथ छत (roof) साधारणत: सिलिका ईटों की बनी हुई होती हैं। आजकल छत के लिए मैग्नेसाइट (magnesite) ईटों का भी उपयोग होने लगा है। चुल्लीतल के नीचे दोनों ओर ऊष्मसह ईटों के रोधकों (checkers) से निर्मित दो दो कक्ष होते हैं, जिन्हें 'पुनर्जनित्र'

चित्र ५. खुली चुल्ली भट्ठी

(Regenerator) कहते हैं। भ्राष्ट्र से बहिर्गामी दहन-उत्पाद एक ओर के दोनों पुनर्ज़नित्रों में से होकर गुजरते हैं और इस प्रकार अपनी ज्ञेय ऊष्मा (sensible heat) रोधकों को प्रदान करते हैं। कुछ समय पश्चात् भट्ठी में दहन योग्य गैस तथा वायु इन तप्त रोधकों के द्वारा भेजी जाती हैं, जिससे ये (गैस तथा वायु) रोधकों से ऊष्मा प्राप्त करती हैं और तब दहन-उत्पाद दूसरी ओर के पुनर्जनित्रों से होकर गुजरता है। यह क्रिया १५-२० मिनट के अंतर पर दुहराई जाती है। इस प्रणाली के द्वारा भट्ठी में ईधंन तथा दहन के लिए आवश्यक वायु चुल्लीतल के दोनों ओर निर्मित दो अलग अलग मार्गों द्वारा भेजी जाती है। इन मार्गों को पोर्ट (Port) कहते हैं। बड़ी भट्ठियों में प्रभार को भरने के लिए सामान्यत: पाँच प्रभार द्वार (charging doors) होते हैं। द्रवित धातु तथा मल के निकलने के लिए भट्ठियों की पिछली दीवारों में 'टोंटी छिद्र (tap holes) होते हैं। इन भट्ठियों को तप्त करने के लिए गैसीय अथवा तरल ईधंन का प्रयोग किया जाता है।

खुल्ली चुल्ली भट्ठी में इस्पात उत्पादन के लिए कच्चे माल के रूप में लोहा (ठोस तथा सरल), रद्दी माल (scrap) अथवा दोनों का मिश्रण उपयोग में लाया जाता है। भट्ठी के प्रभार के पश्चात् प्रभार को द्रवित होने दिया जाता है। धातु के परिष्कार के लिए गालकों का उपयोग होता है, जिनमें पत्थर तथा लोह अयस्क प्रमुख हैं। लोह अयस्क के ऑक्सीजन के संपर्क से क्रमिक रूप से सिलिकन, मैंगनीज़ तथा फॉस्फोरस जैसे अपद्रव्यों का ऑक्सीकरण होता है और वे धातुमल बनाते हैं। तत्पश्चात् लोहे के कार्बन का ऑक्सीकरण होता है, जो चूने में बुदबुदाहट उत्पन्न होने के काल में अपनी चरम सीमा पर पहुँच जाता है। जब धातु का रासायनिक संघटन ऐच्छिक विंदु पर पहुँच जाता है तब उसे दर्वी में निकाल लिया जाता है। वहाँ पर पुन: कार्बुरिकारक तथा विअक्सीकारक डाला जा सकता है।

चित्र ६. चाप भट्ठी

इस इस्पात को पिंड के रूप में संचित कर लेते हैं।

बहुधा अम्लीय बेंसेमर विधि के साथ समाक्षारीय खुली चुल्ली भट्ठी विधि का उपयोग किया जाता है। इसे डुप्ले विधि (Duplex Process) कहते हैं। जब अम्लीय बेसेमर तथा समाक्षारीय एवं अम्लीय खुली चुल्ली भट्ठी विधियों का उपयोग होता है तो उसे त्रिक या त्रिप्लेक्स, विधि (Triplex Process) कहते हैं।

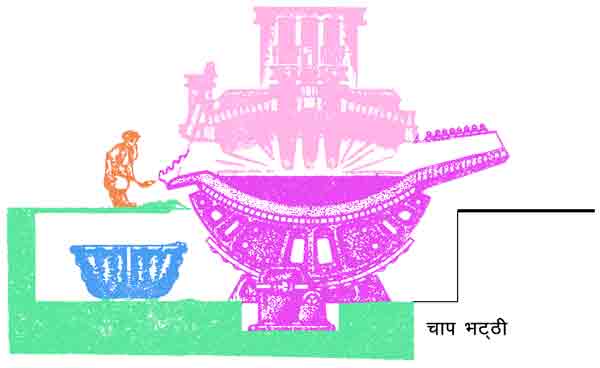

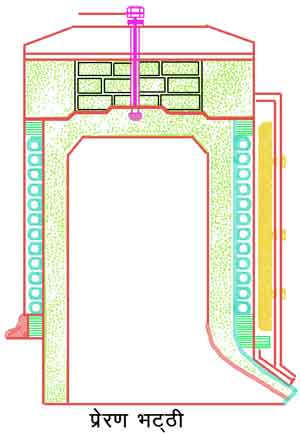

विद्युत् विधियाँ - इस्पात उत्पादन में मुख्यत: दो प्रकार की विद्युत् भट्ठियों प्रयुक्त होती हैं : (१) चाप भट्ठी (Arc Furnace) तथा (२) प्रेरण भट्ठी (Induction Furnace)। चाप भट्ठी में ग्रैफाइट विद्युदग्रों, अथवा विद्युदग्र और धातु, के बीच विद्युच्चाप बनता है, जिससे तेज ऊष्मा निकलती है और धातु का प्रगलन करती है। प्रेरण भट्ठी में धातु प्रेरित विद्युद्धारा के प्रवाह को अवरुद्ध करती है, जिससे ऊष्मा उत्पन्न होती है। बड़े परिमाण में इस्पात उत्पादन के लिए चाप भट्ठी ही अधिक उपयोगी है और इसकी धारिता एक टन से लेकर १०० टन तक ही होती है। प्रेरण भट्ठी मुख्यत: औजारी अथवा विशेष प्रकार के इस्पातों के उत्पादन में काम आती है। चित्र ६. में चाप भट्ठी तथा चित्र ७. में प्रेरण भट्ठी का स्वरूप दिखलाया गया है।

चाप भट्ठी में विद्युदग्रों और धातु के बीच चाप उत्पन्न करके धातु का गलन होता है। गलन के पश्चात् परिष्कार क्रिया आरंभ होती है, जो बहुत कुछ प्रभार के ऊपर निर्भर करती है। यदि प्रभार में अधिकांश रद्दी माल है, तो केवल विऑक्सीकरण की आवश्यकता पड़ती है और फिर कार्बनीकरण इत्यादि दर्वी में किया जा सकता है। प्रेरण भट्ठी में मुख्यत: गलन क्रिया ही की जाती है और वहाँ किसी प्रकार का परिष्करण संभव नहीं है।

अलोह धातुकर्म (Non-ferrous Metallurgy)- यह ठीक है कि विश्व में लोहस पदार्थों का उत्पादन ही सर्वाधिक है और ये अन्य धातुओं की तुलना में सस्ते पड़ते हैं, परंतु आज के वैज्ञानिक युग में बहुत से ऐसे उपयोग है जहाँ लोह पदार्थों का प्रयोग नहीं किया जा सकता। ऐसे स्थानों पर अलोह धातु अथवा उनकी मिश्रधातुओं का उपयोग होता है। अलोह धातुओं में अनेकानेक धातु सम्मिलित हैं, जिनमें ताम्र, ऐल्यूमिनियम, स्वर्ण, रजत, सीसा, जस्ता, वंग, निकल, मैंगनीज़ इत्यादि प्रमुख हैं। इनमें से महत्वपूर्ण कुछेक नीचे दी जाती हैं।

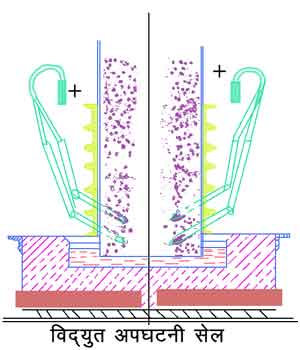

ऐल्यूमिनियम (Aluminium) - आधुनिक युग में ऐल्यूमिनियम का अलोह धातुओं में विशिष्ट स्थान होता जा रहा है। आधुनिक विमानों का प्रादुर्भाव ऐल्यूमिनियम के कारण ही संभव हो सका। अब तो इस धातु का उपयोग ऑटोमोबाइल तथा विद्युतीय उद्योगों में भी अधिकाधिक होने लगा है। यद्यपि पृथ्वी के धरातल में ऐल्यूमिनियम धातु की बहुलता है, फिर भी इसका प्रमुख अयस्क 'बॉक्साइट' है जिससे ऐल्यूमिनियम का व्यापारिक उत्पादन होता है। यह जलयोजित ऐल्यूमिनियम ऑक्साइड होता है, जिसमें सिलिका, लौह-ऑक्साइड, टाइटेनियम-ऑक्साइड इत्यादि अपद्रव्य के रूप में विद्यमान रहते हैं (देखें ऐल्यूमिनियम)।

स्वर्ण - आदिकाल से ही भारत में स्वर्ण धातु का प्रचलन रहा है, इसलिए यह मानना पड़ता है कि उस समय में भी लोग स्वर्ण

चित्र ७. प्रेरण भट्ठी

उत्पादन की विधियों से अवगत थे। आज स्वर्ण धातुकर्म का आधार अधिक वैज्ञानक हो गया है और मुख्यत: दो विधियाँ उपयोग में लाई जाती हैं : (१) संरसन (Amalgamation) तथा (२) सायनाइडीकरण (Cyanidation) (देखें सोना)।

चाँदी या रजत - साधारणत: रजत आरजेंटाइट (Argentite, Ag2 AS) नामक रजत अयस्क से निकाला जाता है। इसके उत्पादन के लिए 'सायनाइड विधि' (Cyanide Process) ही अधिकाधिक उपयोग में लाई जाती है। इस विधि में रजत अयस्क के आरंभिक दलन के पश्चात् सायनाइड विलयन में उसका जल के साथ पेषण किया जाता है। इस प्रकार जो लुगदी सा द्रव्य प्राप्त होत है उसे विशाल टंकियों में भेजा जाता है। यहाँ पर और सायनाइड मिलाकर विलयन का सांद्रण, ०.२५ प्रति शत सोडियम सायनाइड तक, किया जाता है और लगभग तीन दिन तक संपीड़ित वायु द्वारा उसका मंथन किया जाता है। विलयन को छानने के पश्चात् निर्वात उत्पन्न करके उसमें से घुली हवा को निकालते हैं और फिर 'जस्ता चूर्ण' के पायस में से इसे पारित कर रजत का अवक्षेपण करते हैं। इस क्रिया में अवक्षिप्त रजत के भार का ६० प्रतिशत जस्ता व्यय होता है। अवक्षिप्त विलयन शोधकों में पंप किया जाता है जहाँ से अवक्षेप अलग करके सुखाए जाते हैं। इसमें ७५ से ९० प्रति शत तक रजत तथा कुछ अपद्रव्य और अतिरिक्त जस्ता होता है। इसे सीधे सीधे परावर्तक भ्राष्ट में पिघलाया जाता है, अथवा जस्त को निष्कासित करने के लिए पहले आरंभिक अम्ल क्रिया की जाती है।

सीस, जस्ता, ताम्र अथवा निकेल धातुओं के अयस्क न्यूनाधिक मात्रा में रजत धातु से अधिकतर मिश्रित होते हैं, जो इन धातुओं के परिष्करण के समय उप-उत्पाद के रूप में प्राप्त होता है। केवल सीस-जस्ता-अयस्क के परिष्कर से ४५ प्रति शत रजत प्राप्त किया जाता है। सीस-अयस्क से ताम्र, आर्सेनिक, ऐंटीमनी इत्यादि को दूर करने के बाद मृदु सीस (soft lead) को जस्ता द्वारा विरजतीकरण (desilverization) करने के लिए २०० टन धारितावाली केतलियों में पंप किया जाता है। रजतमय जस्ते की जो परत पड़ती है उसे निकालक रिटॉर्ट में गरम करते हैं। इस प्रकार जस्ते का आसवन हो जाता है और रिटॉर्ट में जो अवशेष बचता है उसे खर्परित (cupel) करके रजत की प्राप्ति की जाती है (देखें चाँदी)।

धातुओं और मिश्रधातुओं को आकार देना (Shaping of Metals & Alloys) - अयस्कों से धातुओं का उत्पादन कर लेना ही पर्याप्त नहीं है। मानव उपयोग के लिए उन्हें सुलभ बनाने में उनको

चित्र ८. विद्युत् अपघटनी सेल

आकार देना आवश्यक है। धातुओं को आकार देने की विधियों की मुख्यत: चार भागों में बाँटा जा सकता है : (१) ढलाई (Casting), (२) लुंठन (Rolling), (३) गढ़ाई (Forging) तथ (४) बहिर्वेधन (Extrusion)।

ढलाई - जो आकार अत्यंत जटिल होते हैं उन्हें इस विधि से बनाया जाता है। इसके लिए लकड़ी अथवा धातुओं के प्रतिरूप (pattern) की सहायता से साँचे बनाए जाते हैं। ये साँचे बहुधा सिलिका के बनाए जाते हैं, परंतु धातुओं के स्थायी साँचे भी काम में आते हैं। साँचे तैयार हो जाने पर धातु को द्रवित अवस्था में उसमें डाल देते हैं और जब वह जम जाती है तब उसे बाहर निकालकर उसका यंत्रन (machining) करते हैं।

लुंठन - जो आकार सममितीय होते हैं उनको आकार देने का कार्य इस विधि से किया जाता है। इसमें दो घूमते हुए बेलनों के बीच

चित्र ९. घड़िया भट्ठी

से धातुपिंडक को प्रविष्ट कराया जाता है, जिससे पिंडक लुंठित हो जाता है। लुंठन उष्ण अथवा शीतावस्था में किया जा सकता है। उष्ण लुंठन में धातुपिंडक को एक निश्चित ताप तक गरम करते हैं,जब कि शीत लुंठन में गरम करने की आवश्यकता नहीं होती।

गढ़ाई - इस विधि में तप्त धातुपिंडकों का विशाल हथौड़े से कुट्टन किया जाता है। रेल के धुरे इसी विधि से बनाए जाते हैं। बहुधा छोटे छोटे आकार बनाने के लिए ठप्पों (डाइयों, dies) का उपयोग होता है। औजारी इस्पात के बने दो ठप्पों के बीच तप्त धातु पिंडकों को रखकर उनपर चोट पहुँचाई जाती है, जिससे वे ठप्पों में बने आकार के हो जाते हैं।

बहिर्वेधन - इस विधि में तप्त धातु को उच्च दाब की सहायता से ठप्पों के बीच से निकाला जाता है। इस क्रिया के द्वारा अनेक जटिल आकार, जो लुंठन विधि से नहीं बनाए जा सकते, बनाए जाते हैं। छड़े, नालियाँ तथा अन्य आकार इस विधि से सरलतापूर्वक बनते हैं।

धातुकर्मीय भ्राष्ट्र (Metallurgical Furnaces) - धातुकर्मीय भ्राष्ट्र उपयोग तथा आकृति की दृष्टि से इतने प्रकार के हैं कि उनका वर्गीकरण नितांत कठिन है। मुख्यत: इन्हें प्रयुक्त ईधंन तथा कार्य प्रणाली के आधार पर विभाजित किया जाता है। इन भ्राष्ट्रों में विभिन्न प्रकार के ईधंन (ठोस, द्रव अथवा गैसीय) उपयोग में लाए जा सकते हैं। यहाँ पर धातुकर्मीय उद्योगों में अधिकाधिक काम आनेवाले कुछ भ्राष्ट्रों का स्थूल वर्णन किया जाता है।

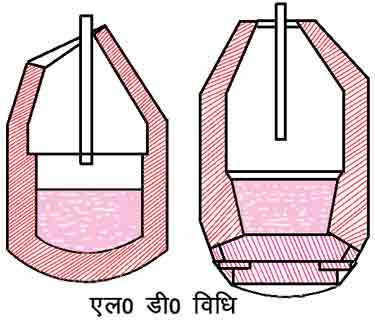

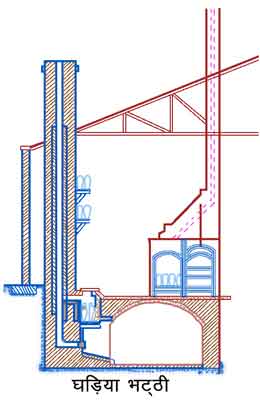

घड़िया भट्ठी - यह कई प्रकार की होती है। चित्र में इस प्रकार की एक भट्ठी दिखाई गई है। अलोह-धातु-उद्योग में कोक अथवा तैल से गरम होनेवाली भट्ठियाँ अधिक प्रचलित हैं। इनमें अंदर ऊष्मसह ईटों का अस्तर लगा होता है। तेल से जलनेवाली भट्ठियों में ज्वालक लगे होते हैं। घड़िया में धातु द्रवित की जाती है। अवनमन (tilting) भट्ठियों में घड़ियों को बाहर निकालने की आवश्यकता नहीं पड़ती, वरन् इन्हें अवनमित करके धातु को दर्वी में निकाल लेते हैं।

वातभट्ठी (Wind Furnace) - इसे भी घड़िया भट्ठी कहा जा सकता है। ये अचल होती हैं और अधिकांश अग्निसह ईटों से बनाई जाती हैं। इन भट्ठियों में झर्झरी (grate) पर कोयला अथवा कोक जलाया जाता है और धातु की घड़ियों में रखकर दहकते अंगारों पर रख दिया जाता है। ईधंन जलने से जो दहन-गैस निकलती है वह चिमनी के द्वारा बाहर निकल जाती है।

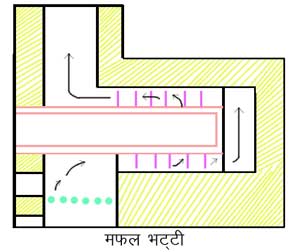

मफल भट्ठी - इस प्रकार की भट्ठी (देखें चित्र १०.) में दहन-उत्पाद को प्रभार के संपर्क में नहीं आने दिया जाता। इसके लिए एक छादन

चित्र १०. मफल भट्ठी

(muffle) लगा दिया जाता है, जिसके अंदर प्रभार रहता है, और दहन-उत्पाद उसके चारों ओर बाहर से ऊष्मा प्रदान करते हैं। इस प्रकार के भ्राष्ट ठोस, तरल, गैसीय अथवा विद्युतीय ईधंनों द्वारा गरम किए जा सकते हैं। इनका उपयोग अधिकांश ऊष्मोपचार में होता है।

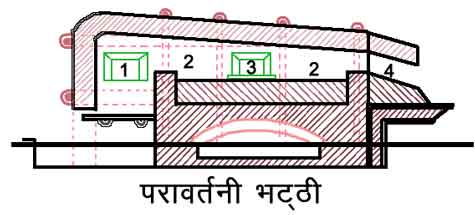

परावर्तनी भट्ठी - यह भट्ठी (देखे त्रि ११.) अग्निसह ईटों से बनती है। इसमें एक दहनकक्ष होता है जहाँ ईधंन जलता है और उसकी ज्वाला प्रद्रावण अथवा तापन कक्ष को ले जाई जाती है, जहाँ प्रभार को प्रद्रवित अथवा तप्त किया जाता है। इन भट्ठियों में ठोस, तरल अथवा गैसीय ईधंन का उपयोग किया जाता है। इनकी छतें झुकावदार होती हैं, जिसके कारण ज्वाला प्रभार की ओर परावर्तित होती है।

वात्याभट्ठी - लोह-उत्पादन-क्रिया का वर्णन करते समय वात्याभट्ठी का विस्तृत विवरण दिया जा चुका है। वात्याभट्ठी का मुख्य उपयोग लोह उत्पादन में ही होता है। परंतु कुछ अलोह धातुओं (जैसे ताम्र, सीस, वंग इत्यादि) के उत्पादन में भी इसका उपयोग

चित्र ११. परावर्तनी भट्ठी

होता है। अलोह धातु-उत्पादन में जो भट्ठियाँ उपयोग में आती है, वे अधिकतर आयताकार तथ लोहभट्ठी से बहुत छोटी होती हैं। उन भट्ठियों में लोहभट्ठी की तुलना में उष्मा भी काफी कम रहती है। इसलिए बहुत अच्छे अग्निसह पदार्थों की भी आवश्यकता नहीं पड़ती। शेष कार्यप्रणाली तथा रचना का सिद्धांत लोहभट्ठी के समान ही है।

चुल्ली भट्ठी - इस प्रकार की भट्ठी (देखें चित्र ९.) इस्पात बनाने के लिए अधिक उपयुक्त सिद्ध हुई है। इसमें एक खुली चुल्ली होती है जिसमें प्रभार का प्रद्रावण होता है। यहाँ प्रभार और ईधंन की ज्वालाएँ एक दूसरे के संपर्क में आती हैं और इस प्रकार ज्वाला अपनी उष्मा प्रभार को प्रदान करती है। इस भट्ठी में ईधंन तैल, अलकतरा अथवा उत्पादक गैस का उपयोग किया जाता है।

पुनर्योजी भट्ठी (Regenerative Furnace) - जिन भट्ठियों में पुनर्जनन प्रणाली प्रयुक्त होती है उन्हें पुनर्योजी भट्ठी कहते हैं। इनमें दहन-उत्पाद तथा तप्त गैस पुनर्योंजी द्वारा होकर बाहर जाती है और इस प्रकार अपनी उष्मा को पुनर्योजी में रखी रोधक ईटों (checker bricks) को देती जाती है। कुछ समय पश्चात् इस ऊष्मा का उपयोग उस गैस अथवा वायु को गरम करने में किया जाता है जो प्रभार के लिए भट्ठी में भेजी जाती है। इस प्रकार ईधंन की बचत तथा उच्चताप की प्राप्ति होती है।

विद्युत भट्ठी (Electric Furnace) - जिन भट्ठियों में विद्युत् शक्ति का उपयोग ईधंन के रूप में किया जाता है उन्हें विद्युत् भट्ठी कहते हैं। ये अनेक प्रकार की होती हैं और इनकी उपयोगिता के अनुसार इनका नामकरण किया गया है। इन भट्ठियों में ताप का नियंत्रण बहुत अच्छी तरह होता है, परंतु ये काफी व्ययसाध्य होती हैं। चित्र १०. में एक विद्युच्चाप भट्ठी का स्वरूप दिखलाया गया है, जो इस्पात प्रद्रावण के कार्य में प्रयुक्त होती है।

धातुरचना विज्ञान (Metallography) - धातुओं के अनेकानेक गुण सूक्ष्मदर्शी की सहायता से ज्ञात किए जा सकते हैं। सूक्ष्मदर्शी द्वारा धातुपरीक्षण की इस विधि को धातु-रचना-विज्ञान कहते हैं। इसके द्वारा धातुओं अथवा मिश्र धातुओं की आंतरिक रचना, अथवा उनपर उष्मोपचार के प्रभाव का अध्ययन किया जाता है।

इस कार्य के लिए जो सूक्ष्मदर्शी उपयोग में लाए जाते हैं उनका निर्माण जीवविज्ञान इत्यादि में प्रयुक्त होनेवाले सूक्ष्मदर्शियों से भिन्न होता है। धातुएँ परांध होती हैं। प्रकाश की किरणें उनमें से पार नहीं हो सकती। इसलिए यहाँ पर परावर्तन सिद्धांत का उपयोग किया जाता है, जिससे निदर्श (specimen) पर पड़नेवाली प्रकाश की किरणें परावर्तित होकर मनुष्य के नेत्र तक पहुँचती हैं। धातुओं के सूक्ष्मदर्शियों परीक्षण के लिए पहले उन्हें लगभग १/२ इंच घनाकार टुकड़े के रूप में काट लेते हैं। इस टुकड़े को निदर्श कहते हैं। तत्पश्चात् निदर्श एमरी रेगमाल (emery paper) से अच्छी तरह पालिश किया जाता है। इसके बाद पालिश चक्र पर इसे शीशे की तरह चमक दी जाती है। अब निदर्श सूक्ष्मदर्शी परीक्षण के लिए तैयार हो गया। इस रूप में इसे सूक्ष्मदर्शी द्वारा देखने से उसमें विद्यमान छिद्र, विजातीय पदार्थ अथवा धातुमल इत्यादि दिखलाई पड़ते हैं। फलक में पिटवां लोहे का एक सूक्ष्म आलेख (micrograph) दिखाया गया है। इसमें ग्रैफाइट के काले रेशे दिखाई दे रहे हैं। केवल पालिश की हुई सतह से धातु की आंतरिक संरचना नहीं दिखाई पड़ती, इसलिए इसे किसी रासायनिक विलयन से निक्षारित (etch) किया जाता है। निक्षारण के पश्चात् धातु की आंतरिक संरचना दिखाई पड़ने लगती है। फलक में पिटवाँ लोहे का निक्षारित सूक्ष्म आलेख दिखलाया गया है। अन्य चित्रों में क्रमश: मृदु तथा कठोर इस्पात की सूक्ष्म संरचना (micro-structure) देखी जा सकती है।

अब धातुरचना का क्षेत्र बहुत विस्तृत हो गया है और नए नए प्रकार के सूक्ष्मदर्शी उपयोग में लाए जाने लगे हैं। इलेक्ट्रॉन सूक्ष्मदर्शी द्वारा धातुओं की संरचना को एक लाख गुना आवर्धित किया जा सकता है। एक्सरे द्वारा भी धातुओं की आंतरिक संरचना के अध्ययन में बहुत सहायता मिली है।

(दयास्वरूप)